Case histories

Tornio per tamburi avvolgifune per carroponti

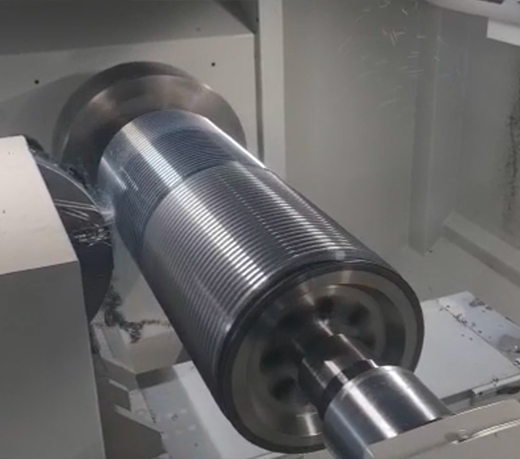

Abbiamo il piacere di presentare un nuovo tornio OMG Zanoletti – PBR nato a fronte di una specifica richiesta ricevuta da parte di un nostro affezionato Cliente. La richiesta riguardava la lavorazione di pulegge e tamburi avvolgifune per gru e carriponte, con l’esecuzione di filettature speciali.

La macchina doveva essere flessibile inquanto il ns. cliente è un’azienda che esegue lavorazioni meccaniche per conto terzi che, oltre ai pezzi che richiedevano quella gravosa e complessa lavorazione di filettatura da eseguirsi con utensile motorizzato, doveva poter eseguire anche lavorazioni di pezzi piccoli ad alti giri senza rinunciare all’elevato momento torcente necessario per la lavorazione delle grandi pulegge di grande diametro.

OMG Zanoletti, grazie ai suoi torni con incavo naturale e guide protette, ha una lunga tradizione nell’ambito della lavorazione di flange e pulegge di grandi dimensioni. Inoltre negli ultimi anni la lavorazione di tamburi avvolgifune è stata più volte affrontata anche con specifici studi per l’esecuzione di filettature LEBUS, quindi abbiamo accettato di buon grado la richiesta, consci che questa volta avremmo dovuto fornire un servizio chiavi in mano che prevedeva la formazione di un nuovo operatore e lo studio anche dell’utensileria adatta per eseguire al meglio le lavorazioni.

All’interno dell’ampia gamma di prodotti realizzata da OMG Zanoletti – PBR, il modello SNC 550 era sicuramente il più adatto ad eseguire le lavorazioni richieste inquanto è un tornio particolarmente versatile che unisce la maneggevolezza e l’elevato grado di finitura tipiche di OMG alla robustezza che da sempre contraddistingue i prodotti PBR.

Questo modello di tornio, nato dallo sviluppo delle macchine realizzate a seguito dell’acquisizione di PBR Perico Baroni Raimondi avvenuta nel 2010, può vantare un bancale monolitico di generose dimensioni che si caratterizza per una terza guida frontale supplementare a sostegno del carro durante le lavorazioni di maggior diametro. Anche il carro è dimensionalmente molto robusto, con un appoggio sul banco molto lungo in modo da sostenere elevate spinte di ribaltamento durante la lavorazione. La testa può contare su una linea mandrino sostenuta da cuscinetti obliqui a sfere che, pur garantendo un passaggio barra da 150mm, consentono le velocità di rotazione e l’elevato grado di finitura necessari per le lavorazioni di pezzi di più piccole dimensioni garantendo comunque la rigidità necessaria all’esecuzione delle operazioni più gravose. Per garantire la massima rigidità durante la lavorazione dei tamburi si è optato per una contropunta con corpo maggiorato, così da poter eliminare anche la più piccola vibrazione, nonostante la presenza di una torretta di grandi dimensioni vista la necessità di utilizzare un utensile motorizzato con motore da 52Nm.

La realizzazione di questa macchina ha richiesto uno studio ad hoc anche dei cicli di lavorazione. Grazie al supporto di nostri partner con cui collaboriamo da oltre 25 anni, ci siamo quindi concentrati nello sviluppo di un ciclo di filettatura multipla che, oltre alla filettatura di gole avvolgicavo, permette di effettuare sia filettature circolari che con profilo trapezoidale. Una schermata video appositamente realizzata consente di visualizzare passo passo la lavorazione durante l’esecuzione, indicando il numero di passate necessarie per terminare la lavorazione consentendo all’operatore di sapere quando terminerà il ciclo. L’interfaccia semplice ed intuitivo, unito alla simulazione 3D della lavorazione, hanno fornito gli strumenti ideali per eseguire le operazioni anche da parte di operatori non esperti. OMG Zanoletti ha sempre pensato che il proprio lavoro non termina con la consegna della macchina funzionante, bensì questo è l’inizio di un percorso di affiancamento dell’operatore che utilizzerà il tornio il quale, dopo il corso di formazione eseguito dal nostro personale interno, può contare su un supporto costante che gli garantirà di superare le eventuali difficoltà di programmazione tipiche di chi si approccia per la prima volta ad un tornio a controllo numerico, seppur semplificato dalla funzione Autoapprendimento. A seguito dell’inserimento del nuovo tornio OMG-PBR i tempi di lavorazione delle pulegge e dei tamburi avvolgifune si è ridotto ad un terzo

rispetto a quanto precedentemente impiegato su torni tradizionali.

Oltre alle importanti lavorazioni di filettatura da cui è partito il progetto, grazie alla flessibilità del tornio mod. SNC 550 il cliente ha potuto spostare su questa macchina gran parte della produzione precedentemente eseguita su torni manuali e su centri di lavoro. Inoltre il ns. cliente, grazie al nuovo tornio dotato di utensili motorizzati, asse C ed asse Y, si è potuto proporre come terzista di lavorazioni complesse riuscendo ad acquisire importanti commesse nell’ambito della tornitura e fresatura di alberi che richiedevano l’esecuzione di tasche, chiavette e forature frontali e radiali. L’investimento del nuovo macchinario è stato fatto, da parte del cliente, all’interno di un progetto di sviluppo aziendale in ottica Industria 4.0.

Anche da questo punto di vista OMG Zanoletti è stata centrale fornendo un servizio a 360 gradi che includeva non solo il tornio ma anche il Software gestionale che ha consentito di ottemperare a pieno a quanto richiesto dalla normativa, consentendo al cliente di ottenere importanti vantaggi fiscali.